Una dintre metodele multifuncționale de prelucrare a metalelor este transformarea. Cu ajutorul acestuia, desfacerea și finisarea sunt efectuate în procesul de fabricație sau reparare a pieselor. Optimizarea procesului și o muncă eficientă de calitate se realizează prin selectarea rațională a condițiilor de tăiere.

Caracteristicile procesului

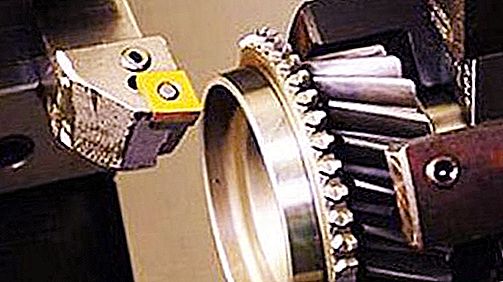

Strunjirea se efectuează pe mașini speciale, folosind freze. Mișcările principale sunt efectuate de ax, care asigură rotirea obiectului fixat pe el. Mișcările de avans sunt realizate de un instrument fixat în etrier.

Principalele tipuri de lucrări caracteristice includ: strunjirea feței și a formei, plictisirea, prelucrarea șanțurilor și canelurilor, tăierea și tăierea, proiectarea firului. Fiecare dintre ele este însoțit de mișcări productive ale inventarului corespunzător: tăietoare continue și persistente, în formă, plictisitoare, tăiere, tăiere și filetare. Un tip divers de mașini-unelte vă permite să prelucrați obiecte mici și foarte mari, suprafețe interne și externe, piese de lucru plane și de volum.

Elementele principale ale modurilor

Modul de tăiere în timpul strunjirii este un set de parametri de funcționare ai unei mașini de tăiat metal, care vizează obținerea unor rezultate optime. Acestea includ următoarele elemente: adâncimea, alimentarea, frecvența și viteza fusului.

Adâncimea este grosimea metalului îndepărtat de freză într-o singură trecere (t, mm). Depinde de indicatorii specifici de curățenie și de rugozitatea corespunzătoare. Cu viraj dur, t = 0, 5-2 mm, cu strunjire fină - t = 0, 1-0, 5 mm.

Alimentare - distanța pe care scula este deplasată pe direcția longitudinală, transversală sau rectilinie în raport cu o revoluție a piesei de prelucrat (S, mm / rev.). Parametrii importanți pentru determinarea acesteia sunt caracteristicile geometrice și calitative ale instrumentului de strunjire.

Viteza axului - numărul de rotații ale axei principale la care este atașată piesa de prelucrat, efectuată pe o perioadă de timp (n, rev / s).

Viteza - lățimea trecerii într-o secundă cu corespondența unei adâncimi și calități date, oferită de frecvența (v, m / s).

Puterea de rotire este un indicator al consumului de energie (P, N).

Frecvența, viteza și puterea sunt cele mai importante elemente interconectate ale modului de tăiere în timpul rotirii, care specifică parametrii de optimizare pentru finisarea unui anumit obiect și ritmul întregii mașini.

Date sursă

Din punctul de vedere al unei abordări sistematice, procesul de transformare poate fi considerat ca funcționarea coordonată a elementelor unui sistem complex. Acestea includ: strung, unealtă, piesă, factorul uman. Astfel, o listă de factori afectează eficacitatea acestui sistem. Fiecare dintre ele este luat în considerare atunci când este necesar să se calculeze modul de tăiere în timpul rotirii:

- Caracteristicile parametrice ale echipamentului, puterea acestuia, tipul de reglare a rotației fusului (în trepte sau fără trepte).

- Metoda de fixare a piesei de lucru (folosind placa de față, fața și luneta, două lunete).

- Proprietățile fizice și mecanice ale metalului tratat. Ține cont de conductivitatea termică, duritatea și rezistența sa, tipul de cipuri produse și natura comportamentului său în raport cu inventarul.

- Caracteristici geometrice și mecanice ale tăietorului: dimensiunile colțurilor, suporturilor de unelte, raza la vârf, dimensiunea, tipul și materialul tăierii cu conductivitatea termică corespunzătoare și capacitatea de căldură, rezistența la impact, duritatea, rezistența.

- Parametrii de suprafață date, inclusiv rugozitatea și calitatea sa.

Dacă toate caracteristicile sistemului sunt luate în considerare și calculate rațional, este posibil să se obțină eficiența maximă a muncii sale.

Criterii de eficiență rotative

Piesele realizate prin strunjire, sunt cel mai adesea parte a mecanismelor critice. Cerințele sunt îndeplinite ținând cont de trei criterii principale. Cea mai importantă este performanța maximă a fiecăruia dintre ei.

- Corespondența materialelor tăietorului și a obiectului transformat.

- Optimizarea alimentării, viteza și adâncimea între ele, productivitate maximă și calitate a finisajului: rugozitate minimă, precizie a formelor, absența defectelor.

- Costul minim al resurselor.

Procedura de calcul al modului de tăiere în timpul virajului se realizează cu o precizie ridicată. Există mai multe sisteme diferite pentru acest lucru.

Metode de calcul

După cum am menționat deja, modul de tăiere în timpul virajului necesită luarea în considerare a unui număr mare de factori și parametri diferiți. În procesul de dezvoltare a tehnologiei, numeroși oameni de știință au dezvoltat mai multe complexe menite să calculeze elementele optime ale condițiilor de tăiere pentru diferite condiții:

- Matematica. Implică calculul corect în conformitate cu formulele empirice existente.

- Grafica-analitice. Combinația metodelor matematice și grafice.

- Tabel. Alegerea valorilor corespunzătoare condițiilor de lucru date în tabele complexe speciale.

- Machine. Folosind software.

Cel mai potrivit este selectat de către contractant, în funcție de sarcini și de procesul de producție în masă.

Metoda matematică

Condițiile de tăiere sunt calculate analitic în timpul virajului. Formulele există din ce în ce mai puțin complexe. Alegerea sistemului este determinată de caracteristicile și acuratețea necesară a rezultatelor de calcul și de tehnologia în sine.

Adâncimea este calculată ca diferența de grosime a piesei de prelucrat înainte (D) și după (d) prelucrare. Pentru lucrări longitudinale: t = (D - d): 2; iar pentru transvers: t = D - d.

Furajul admis este determinat în etape:

- numere care asigură calitatea necesară a suprafeței, S cher;

- feed ținând cont de caracteristicile instrumentului, S p;

- valoarea parametrului, ținând cont de fixarea particulară a piesei, S det.

Fiecare număr este calculat după formulele corespunzătoare. Ca hrană reală, alegeți cea mai mică dintre S. primită. Există, de asemenea, o formulă generalizatoare care ține cont de geometria frezei, de cerințele specificate pentru adâncimea și calitatea de strunjire.

- S = (C s * R y * r u): (t x * φ z2), mm / rev;

- unde C s este caracteristica parametrică a materialului;

- R y este grosimea dată, microni;

- r u este raza din partea de sus a instrumentului de strunjire, mm;

- t x - adâncimea de rotire, mm;

- φ z este unghiul din vârful tăietorului.

Parametrii de viteză ai rotației fusului sunt calculați în funcție de diverse dependențe. Unul dintre elementele fundamentale:

v = (C v * K v): (T m * t x * S y), m / min, unde

- C v este un coeficient complex care rezumă materialul piesei, tăietorului, condițiilor procesului;

- K v este un coeficient suplimentar care caracterizează caracteristicile de cotitură;

- T m - durata de viață a instrumentelor, min;

- t x - adâncimea de tăiere, mm;

- S y - alimentare, mm / rev.

În condiții simplificate și cu scopul de a facilita calculele, viteza de rotire a unei piese poate fi determinată:

V = (π * D * n): 1000, m / min, unde

n este viteza axului mașinii, rpm

Puterea echipamentului folosit:

N = (P * v): (60 * 100), kW, unde

- unde P este forța de tăiere, N;

- v - viteză, m / min.

Tehnica dată este foarte laborioasă. Există o mare varietate de formule cu o complexitate diferită. Cel mai adesea, este dificil să le alegi pe cele potrivite pentru a calcula condițiile de tăiere în timpul virajului. Un exemplu dintre cele mai universale dintre ele este prezentat aici.

Metoda tabelului

Esența acestei opțiuni este că indicatorii elementelor se află în tabelele normative în conformitate cu datele sursă. Există o listă de directoare în care valorile de alimentare sunt date în funcție de caracteristicile parametrice ale sculei și piesei de prelucrat, geometria frezei și indicatorii de calitate a suprafeței specificate. Există standarde separate care conțin restricțiile maxime admise pentru diverse materiale. Coeficienții de pornire necesari pentru calcularea vitezei sunt, de asemenea, conținute în tabele speciale.

Această tehnică este utilizată separat sau simultan cu cea analitică. Este convenabil și precis în aplicații pentru producția simplă în serie a pieselor, în ateliere individuale și acasă. Vă permite să operați cu valori digitale, utilizând un minim de efort și indicatori inițiali.