În condițiile dezvoltării dinamice a proceselor economiei moderne, crearea unor industrii și proceduri de control din ce în ce mai complexe, una dintre cele mai relevante abordări pentru îmbunătățirea acestora este introducerea de metode pentru optimizarea diferitelor pierderi. În primul rând, aceasta se referă la resursele întreprinderilor - temporare, financiare, tehnologice, energetice și altele.

Caracteristici ale activității

În practică, există un anumit plafon, care este asociat cu nivelul de dezvoltare tehnologică și organizațională a sistemului (organizație, întreprindere). Este clar că este nepractic să se necesite automatizarea totală a producției dintr-un mic atelier de cusut haine după diverse criterii, în special pe cele economice. Cu toate acestea, indiferent de dimensiunea sistemului, este necesar să se asigure utilizarea maximă și optimă a resurselor disponibile cu pierderi minime, ceea ce este valabil pentru orice organizații și activități.

În acest caz, devine necesară utilizarea tehnicilor progresive de control al proceselor care se bazează pe teoria creării producției slabe sau slabe. Acestea includ sistemele 5S și TPM, maparea fluxurilor de valori și SMED etc.

Scopul inovării

Producția slabă („slabă”) este un sistem de abordări speciale pentru organizarea activităților, care are în vedere principalul său obiectiv de a elimina pierderile cu o natură diferită din sistem. Mecanismul este destul de simplu: tot ceea ce nu adaugă valoare clientului trebuie clasificat ca inutil (pierdere) și eliminat din sistem. Este clar că piatra de temelie este conceptul de „pierdere”, deoarece definiția lor va afecta direct eficacitatea metodei. În acest caz, instruirea în cartografierea fluxului de creare de valoare pentru specialiștii lor este un avantaj semnificativ pe piața furnizării de servicii

Tipuri de pierderi

Lean Manufacturing este unul dintre conceptele fundamentale ale logisticii de fabricație. Și, deși există mai multe abordări diferite pentru determinarea pierderilor, declarăm cele mai universale tipuri:

- Timpul de așteptare - orice timp de oprire în activitate reduce valoarea produsului final. Așteptarea materialelor, reparațiilor echipamentelor, informații sau îndrumări din partea conducerii încetinește procesul și crește costul implementării sale.

- Operații inutile (procesarea inutilă a produselor) - operațiuni tehnologice inutile, etape ale proiectelor, tot ceea ce este prevăzut prin proceduri standard, dar pot fi nivelate fără a pierde încrederea clienților.

- Mișcarea inutilă a lucrătorilor - căutarea de instrumente, echipamente, mișcări iraționale din cauza unei organizări deficitare a locului de muncă etc.

- Mișcarea inutilă a materialelor - organizare deficitară a sistemului de inventar, lipsa logisticii de transport progresive și mecanisme de externalizare a aprovizionării cu materiale și tehnice.

- Excesul de stocuri - obligativitatea capitalului de lucru al organizației ca urmare a costurilor ridicate ale excesului de poziții în depozit.

- Pierderi tehnologice - sisteme de procesare a datelor învechite, procese tehnologice și căi de procesare.

- Pierderi din supraproducție - fabricarea de cantități în exces de produse, ceea ce duce la o creștere a costului de depozitare, transport și vânzare ulterioară.

- Pierderi intelectuale - lipsa unor mecanisme care să încurajeze inițiativa lucrătorilor și a angajaților, un sistem slab de propuneri de raționalizare, suprimarea unei abordări creative a muncii.

Una dintre cele mai frecvente metode de eliminare a pierderilor din sistem și de optimizare a proceselor de implementare a proiectului este maparea fluxului de valori. Fabricarea slabă vă permite să creați un sistem adaptiv care să răspundă flexibil la schimbările din mediu.

Flux valoric

Un flux de valori este un ansamblu de acțiuni (operații) care sunt efectuate pe un produs pentru a atinge starea dorită sau pentru a obține caracteristicile cerute. Acțiunile sunt diferențiate în două grupuri:

- crearea valorii produsului (valoare adăugată);

- nu creează valoarea produsului.

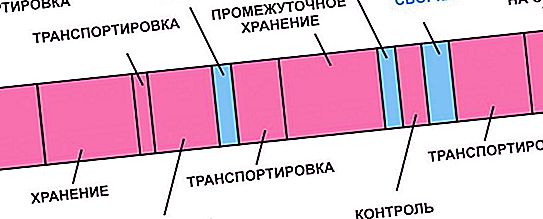

După cum se poate observa din figura prezentată, etapele schimbării tehnologice a produsului (culoarea albastră) adaugă valoare produsului, iar etapele operațiunilor auxiliare - pregătire, transport, depozitare - (culoare roz) - dimpotrivă, reduc mai degrabă valoarea produsului din cauza pierderii inutile de timp.

Proces de mapare

La baza tehnicii de mapare se află elaborarea unui algoritm grafic special care arată procesul de creare a produselor (execuția proiectului) în timp. Acest algoritm se numește harta fluxului de valori, care este un model grafic bazat pe un set specific de caractere (semne, simboluri).

Principalele avantaje ale cardului:

- obținerea unui model grafic al procesului în desfășurare, luând în considerare diverse procese suplimentare pentru o percepție vizuală holistică (sarcina este de a vedea fluxul general al evenimentelor);

- capacitatea de a detecta diferite tipuri de pierderi în toate etapele proiectului;

- posibilitatea optimizării parametrice a modelului rezultat pentru a minimiza costurile de toate tipurile;

- lucrați cu diverși indicatori ai algoritmului, care vor găsi expresie în îmbunătățirea proceselor reale.

Formarea mapării fluxului valoric pe baza graficelor și simbolurilor standard - blocuri dreptunghiulare și triunghiulare, săgeți direcționale și trepte și alte forme. Permite înregistrarea etapelor procesului studiat într-un limbaj comun tuturor specialiștilor. În același timp, se recomandă diferențierea simbolurilor în funcție de fluxul în cauză - material sau informațional.

Mecanismele de cartografiere a fluxului de creare a valorii în producția slabă ne permit să identificăm toate locurile de acumulare a elementelor inutile.

Reguli de construcție

Cartografierea fluxului de creare a valorii implică implementarea unui număr de pași simpli care vă vor permite să creați rapid modelul dorit de proiect cu parametrii specificați. De exemplu:

- Analiza fluxurilor de materiale și informații pentru a obține o imagine de încredere a stării actuale a procesului.

- Fluxurile de trecere în direcțiile înainte și invers pentru a identifica cauzele ascunse ale pierderilor și pentru a găsi tipare negative.

- În orice circumstanțe, luați măsurători de timp singuri, fără a vă baza pe rezultatele altor specialiști sau valori standard.

- Dacă este posibil, creați o hartă și pe cont propriu, ceea ce va face posibilă evitarea atât a greșelilor celorlalți, cât și a soluțiilor de șabloane.

- Concentrați-vă asupra produsului în sine, nu asupra acțiunilor operatorilor sau a echipamentelor.

- Construiți o hartă manual folosind un creion sau markere.

- Vizualizați elementele procesului cu culori pentru a îmbunătăți percepția.

Exemple de mapare a fluxului de valori

Luați în considerare exemplul creării unei hărți a fluxului în câmpul fluxului de lucru inerent activităților oricărei instituții.

Sarcina principală este alegerea celui mai bun furnizor. Procesul standard de decizie este următorul: selectarea furnizorului (12 zile) - executarea textului contractului (3 zile) - aprobarea de către serviciile funcționale (18 zile) - viza persoanei autorizate (3 zile) - obținerea sigiliului șefului (1 zi) - obținerea semnăturii contrapartidei (7 zile) - înregistrare la autorități (3 zile).

În total, obținem timpul necesar pentru a obține contractul cerut - 48 de zile. Rezultatul analizei a fost descoperirea blocajelor sistemului de luare a deciziilor.

Principalele modificări după analiza hărții:

- A fost emis un ordin pentru delegarea semnăturii unei părți din documente către șefii de departament (reducerea sarcinii pe aparatul de control și reducerea semnificativă a numărului de aprobări).

- Aceleași cerințe au fost dezvoltate pentru toate serviciile (o înțelegere comună a cerințelor pentru documentele contractuale, reducând numărul erorilor executanților).

- Punerea în aplicare a principiului transversal al analizei documentației prin crearea unui grup comun de specialiști din diferite servicii.

- Șabloane de contract noi utilizate.

- Mecanisme de documentare optimizate printr-un sistem electronic.

- A fost dezvoltat un sistem electronic pentru urmărirea calității documentelor care trec prin etapele procesului.

Rezultatul principal al mapării fluxului de creare a valorii a fost o reducere de 2 ori a timpului necesar pentru obținerea documentației contractuale, inclusiv timpul de coordonare în serviciile departamentale.